お世話になっております。

いわたさんです。

今回は、製造業や工事現場で

おなじみの5Sについて

お話しします。

「5S」とは

5Sの起源は諸説ありますが、

かつては製造業の職場を

きれいな状態に保つために

行われてきている活動です。

昔から、整理整頓という言葉が

様々な場面で使われてきました。

整理

→不要なものを捨てる

整頓

→必要なモノを決められた位置に置く

そこに、「清掃」を加えた3S活動が

製造業や工事現場で行われるようになりました。

3S:整理、整頓、清掃

清掃

→職場をきれいな状態に保つ

この3Sに「清潔」を加えた4Sや

「躾(しつけ)」を加えた5Sが

企業の取組みとして

あげられるようになり、

「5S」という言葉が世間に知られるように

なったと思われます。

5S:整理、整頓、清掃、清潔、躾

清潔

→汚れの無いきれいな状態を保つ

躾(しつけ)

→4S(整理、整頓、清掃、清潔)を

職場全体でできるように

教育・仕組みづくりを行う。

なぜ、5Sが必要なのか

5Sで色々調べてみると、

トップランナーの製造業の一つである

「トヨタ」の社名をよく見かけます。

売上を伸ばす製造業ほど、

この5Sを意識して、

社員に徹底させています。

なぜ「5S」が重要視されるのでしょうか。

「5S」ができていないことによる

デメリットから考えていきたいと思います。

5Sができていないことによるデメリット

5Sができていない職場。

すなわち、

「不要のモノが多い」、

「散らかっている」、

「汚い」職場では

どのようの不具合が

出てくるでしょうか。

(1)時間の無駄が生じる

不要なモノが多かったり、

必要なモノが所定の位置にないと

モノを探す時間が発生します。

皆さんは、モノを探す時間が

年間どのくらい発生しているか

想像したことは有りますか?

実はこの想像、

大手文具メーカーの「コクヨ」さんが

「1年間で紙の書類を探す時間」の

調査をしています。

その調査結果によると…

1日のうち書類を探す時間は

おおよそ20分。

→これを1年間に換算すると、

約80時間に相当します。調査内容

紙書類を探す行為に関する調査調査対象

日刊工業新聞 https://www.nikkan.co.jp/releases/view/78847

週に書類を5日以上検索する

有職者1,031名

探す時間

=80時間/年/人

その人の時給に換算すると

ゾッとしますね…

紙の書類だけで80時間…。

整理整頓ができていない職場では

非常に多くの時間を「探し物」に

費やしていると思います。

また、備品の棚卸や整備にも

時間が必要ですよね。

モノを管理する時間を不要なモノに

充てるのは非常にもったいないです。

(2)無駄な出費が生じる

皆さんは職場でこのような経験は

ありませんか?

在庫が無いと思って買ったけど

倉庫の奥に在庫があった。

無駄な買い物だったなぁ。

倉庫の奥に予備品があったけど、

時間がたってボロボロで

使えない状態になっていた。

モノが増えてきたから

棚を買おう。

でも、不要なモノも多いよね。

不用品の錆が

必要な工具に移って

工具を買いなおした。

資材に対するお金のムダ

・無駄な買い物

・経年劣化

・不用品に対する管理コスト

・必要な資材への悪影響

5Sができていないと

無駄な出費も発生してしまいます。

(3)思わぬ労働災害が起こる

5Sができていない職場では

次のような労災の事例が有ります。

置いてあった箱に

躓き転倒した。

工具箱の中に

折れた刃が入っていて、

工具箱の中に手を入れた際

指を切傷した。

使わない資材の山が崩れ、

通行人に落ちてきた。

このような、

きちんと5Sができていれば

起きるはずのない不幸な事故を

起こさない為にも5Sは必要です。

(4)不良品が大きなトラブルを引き起こす

壊れた物を一応取っておく。

この習慣に救われることは

ほとんどありません。

不良品を予備としてとっておいた場合、

いざトラブルが起きると

交換した予備品が不良品なので、

・トラブルの復旧が遅れる

・ 更なるトラブルに発展する

といったことが有ります。

不良品はそもそも使えないものです。

不良品は廃棄しましょう。

(4)時がたつと要否がわからなくなる

不必要なモノを捨てようと思っても

そもそも、モノが必要か不必要化が

わからないと捨てることはできません。

整理することを保留しておくと、

いずれモノの要否がわからなくなります。

その結果、後の世代の方に

要否の確認や調査をさせる

負担をかけることになります。

5Sのポイント

私は、5Sとは

「効果の高い業務改善の手法」

と考えています。

以前紹介したECRSに

通じるところがあります。

・Eliminate:排除→整理、清掃

・Combine:結合→整理

・Rearrange:交換→整頓

・Simplify:簡素化→清潔、躾

では、どのように5Sを行っていくか。

私が大切にしている5Sのポイントを

解説していこうと思います。

(1)整理

整理

→不要なものを捨てる

今でこそ、断捨離の考えが

普及してきましたが、

やはり、モノを捨てるのは

なかなかハードルが高いです。

私自身も、数年前まで

「捨てられない人」でした。

不要なモノを捨てる。

これを習慣にするには、

不要なモノを保管するデメリットと

不要なモノを捨てるメリットを

知っておき、実感することが重要です。

不要なモノを保管するデメリットは

5Sができていない職場についての

コメントで述べましたので

ここでは、整理することのメリットを

述べていきます。

整理のメリット

ここでは、不要なモノを捨てる

メリットについてお話しします。

人間はメリットが無いと

動かないので、

メリットから確認しましょう!

①物の数を減らせば管理の手間も減る

物の種類を増やせば増やすほど

管理する対象が増えます。

そのため、モノの数や種類を

減らすことできれば、

管理の手間を減らすことができます。

私の勤め先では

使わないであろう不用品に

対して、次のような管理が

されていました。

その不用品の置場であることを

示すための表示シールを作って貼る。

使わないものに対しても

年数回の棚卸をする。

不用品で倉庫がいっぱいになり

棚を追加で購入する。

②思考がスッキリする

モノが多い職場では、

脳が無意識に目に見えるモノの

情報を読み解こうとするため、

脳が疲弊します。

モノを減らし、目の前の情報を

減らすことで業務の効率が

向上することが有ります。

整理のポイント

整理のメリットを見て

「やってみようかな」と思えたところで

整理のポイントを書き出していきます。

①モノの種類を減らす

・ボールペンは 〇〇の0.5mm。

・ ポンプやブロワーは

〇〇製のこの型番

など、メーカーや品種を

統一しておくことが望ましいです。

そうする事で、替え芯や 部品などの

予備品を共用でき、

在庫数も最小限にできます。

管理するものが減れば、

それだけ手間やコストも減らせます。

②更新と廃棄をセットで行う

設備や機器を更新した時、

不要となった機器や配管、

予備部品や制御回路などを

そのまま残していると

現場は煩雑になります。

時が経てば要否がわからなくなり

廃棄する際、確認や調査から

行わなくてはならず、

余計なコストや時間を要します。

必ず、更新と廃棄はセットでしましょう。

③安物買いでモノを増やさない

安いし、そのうち使うからと

普段使う物とは異なる物を

セールで買うのはNGです。

モノの種類が増えると

管理の手間が増えます。

管理の手間を含めて、

安くても買うべきかどうかを

判断しましょう。

我が家は、妻が普段と違う

洗濯洗剤と詰め替え用を

「安かったから」と

買ってくるので

中途半端に使われた

色々な洗剤で溢れています

(;'∀')

④物を大事にする

物を取っておくことと、

物を大事にすることは

必ずしもイコールでは有りません。

物を取っておいても

使われずに捨てることになれば

無駄にしたのと同意です。

さらに、不用品に対する

置場や棚、管理の手間も無駄です。

物を使えるように管理することが

物を大事にするということです。

職場が不用品であふれていると

必要なモノが見つからなかったり、

他のモノに管理が行き届かなかったりと

本当に必要なモノへの意識が

おろそかになります。

(2)整頓

整頓

→必要なモノを決められた位置に置く

整頓の段階では「効率」を

意識して行うことがポイントです。

着眼点は次の点です。

①動線を考える。

作業を効率化するうえで

動線を意識することが

重要ですよね。

モノの管理についても

同じことが言えます。

モノは使う場所の近くに保管!

これが鉄則であり、

最も簡単で効果のある業務改善です。

②同系統のモノは1か所にまとめる。

同じ種類のものは

極力同じ場所に保管しましょう。

探す手間がなくなり、

在庫の有無も分かります。

テープはこの棚だけ。

ネジはこの棚だけ。と

いった感じです。

必要なモノの居場所を決めて

そこに集めていきましょう。

私の職場では倉庫の片隅から

年代物のベトベトな

ガムテープの山が…

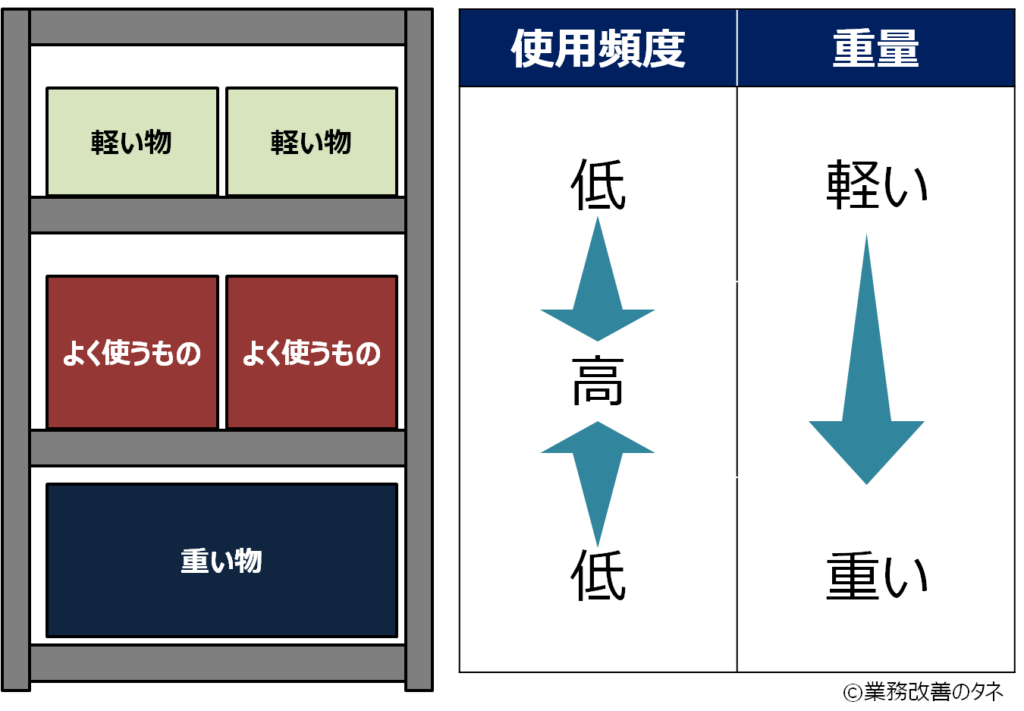

③保管場所は頻度で決める

モノを保管する際は、

使用頻度を意識すると、

探し物の時間を短縮できます。

具体的には次の図のように

良く使うものは

目線の高さに置きます。

また、けがを防止するために

重たい物は下に、

軽い物は上に置きましょう。

スーパーの商品陳列などでも

使われているテクニックです。

売りたいものほど、

見えやすい位置に

置くんですよ。

④オープンな状態で保管する

モノを保管するときは、

特に隠す必要が無い場合は

「オープンな状態」で保管しましょう。

「オープンな状態」とは、

引き出しや扉がなく、

中身がわからない段ボール箱に

入っているわけでもなく、

オープンな状態

=モノが見えている状態です。

引き出しや、扉の中に

備品を保管しておくと、

パット見たときに

モノが有るかどうか

わからない状態となります。

私は職場ではこのオープンラックを

使用しています。

③保管期限を決める

整理にもつながることですが、

モノを保管する場所が決まったら、

「いつまで保管しておくか」も

同時に決めておきましょう。

特に書類は保管期限を

決めて保管しないと、

延々と増え続けていきます。

そのため、書類は保管期限を

定めないと保管場所からあふれ、

書棚が延々と増えていきます

使用期限がある消耗品や

チケットなども期限がわかるように

保管することが大切です。

(3)清掃・清潔

清掃

→職場をきれいな状態に保つ

清潔

→汚れの無いきれいな状態を保つ

清掃・清潔のメリットはゴミなどの

不要なモノが排除されるので

「整理」と同様のメリットがあります。

しかし、清掃・清潔には

整理には無いメリットがあります。

それは、きれいな状態を保つことで

「汚い場所は汚してもいいや」という

心理を排除することです。

寂れた商店街や、高架下などは

一度ラクガキをされてしまうと

瞬く間にラクガキが増えていきます。

様々な人が集う職場も同様で、

ホコリが溜まっていたり、

ゴミが放置されていると、

新たなヨゴレが発生しても、

汚れているし、

そのままでいいか。

という心理が働いてしまいます。

掃除は、他の業務よりも優先度が

下がってしまいがちです。

意識して清掃・清潔を行う

時間を作りましょう。

(4)躾

躾(しつけ)では、どのようにして

4Sを組織内に定着させるかを

考えて、実行していきます。

4S:整理、整頓、清掃、清潔

定着させるポイントは

次の2点です。

①ハードルを下げる

人間は難しい要求や、

負荷が大きかったり、

なかなか受け入れられません。

もし、職場の5Sが

できていない状態であれば、

自らが5Sを実践したり、

他の人を巻き込んだりして、

最低限4Sができている

状態を作り出します。

ある程度4Sができていて

「あとは維持するだけ」の

状態になれば、

今の状態を保てばいいのね。

やってみます。

と、他のメンバーも5Sを

実践しやすくなります。

②5Sのための時間を作る

5Sは必須…というよりは

改善に関する業務です。

改善に関する業務は

生産活動に対して、どうしても

優先順位が下がりがちです。

そのため、「5Sの時間」を決めて

職場で5Sに取り組みましょう。

時間を設ける大事さは、

こちらの記事を参照してください。

③5Sのメリットを感じてもらう

ある程度、5Sが進んでくると

5Sのメリットをメンバーが

感じるようになります。

職場がすっきりしていて

気持ちがいい!

備品の管理がしやすい!

このタイミングで改めて

5Sの目的や重要性を共有して

組織のメンバー全員が

5Sを実践できるようにしましょう。